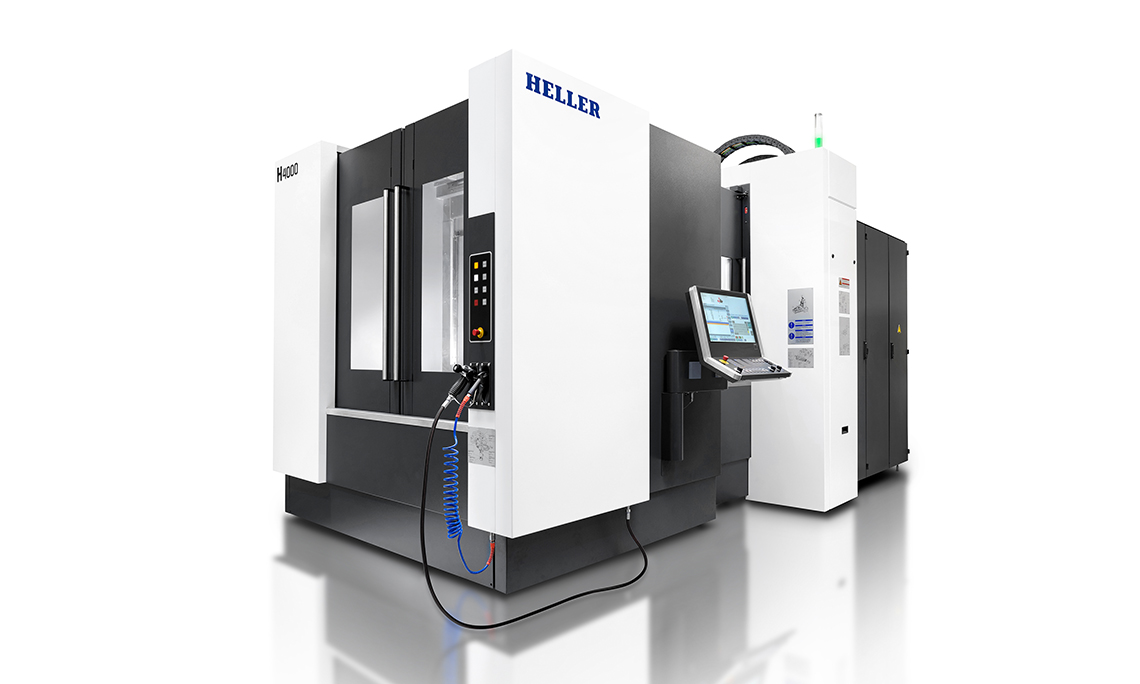

Base em cruz e coluna móvel em design tipo pórtico

- Alta estabilidade e amortecimento do fluxo de forças, graças aos componentes estruturais com topologia otimizada, em ferro fundido

- Construção termossimétrica e fluxo de forças ideal

- Uma vasta seleção de unidades de trabalho de concepção robusta

- Uma vasta seleção de magazines de ferramentas, de tipo corrente ou tipo prateleira

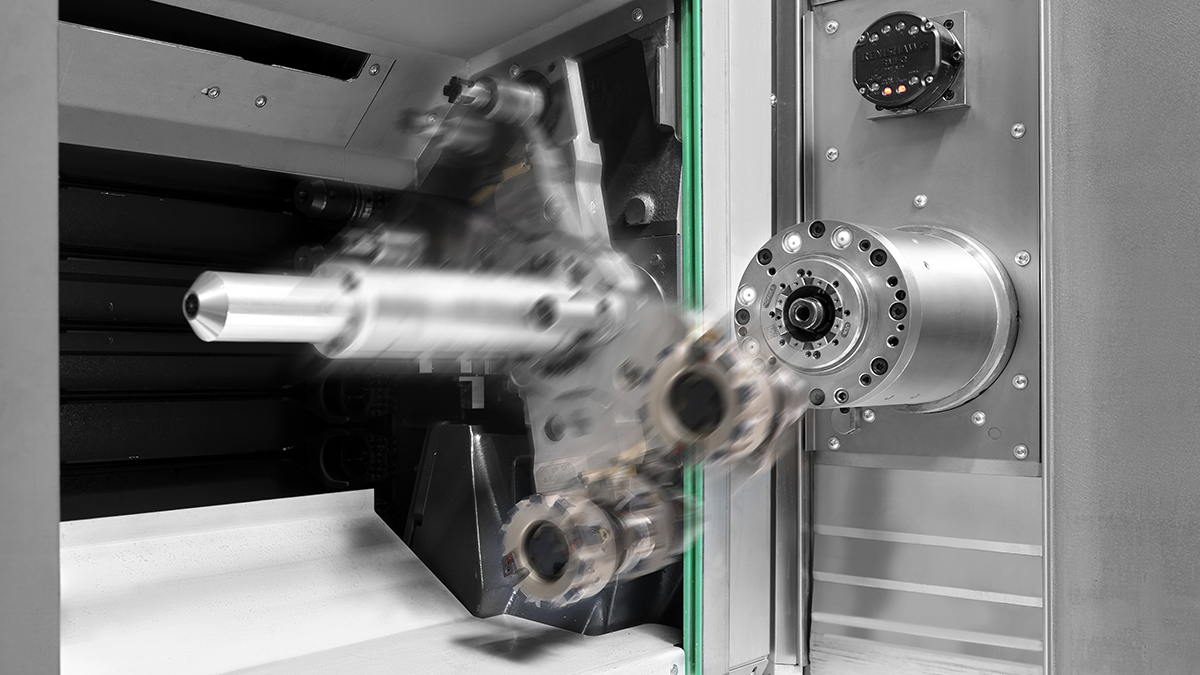

- Trocador de ferramentas com dois eixos NC para rápidas trocas de ferramentas

Cinemática de 4 eixos com fuso disposto horizontalmente

- A base da máquina suporta os eixos X e Z em disposição de base em cruz

- A coluna da máquina se desloca na direção X e transporta a unidade de trabalho

- A unidade de trabalho se desloca na direção Y, integrada na coluna da máquina de forma compacta e estável

- A mesa giratória se desloca na direção Z e realiza o movimento de avanço

- A mesa giratória NC (eixo giratório B) gira a peça a usinar de forma contínua (360.000 x 0,001°)

Guias lineares apoiadas em rolamentos de esferas e de rolos e mancal YRT estável na mesa giratória

- Eixos com guias lineares acionados com fusos de esferas para altas forças de avanço

- Sistemas de medição direta, absoluta (réguas de vidro nos eixos lineares) para a máxima precisão e pequena tolerância de posicionamento

- Pacote de equipamento Speed como opção para tempos não produtivos mais curtos

- Mesa giratória NC com mancal YRT de grande dimensão e fixação automática para a máxima estabilidade e torques de tombamento

- Mesa giratória NC com acionamento por engrenagens, para um elevado torque de fresamento circular e alto grau de amortecimento

- Mesa giratória NC com acionamento direto para alta dinâmica e posicionamento rápido (opção para H 2000 e H 4000)

- Bom comportamento de fresagem mesmo nas posições de curso superior devido a dois fusos de esferas no eixo Z e projeto ideal do trem de acionamento

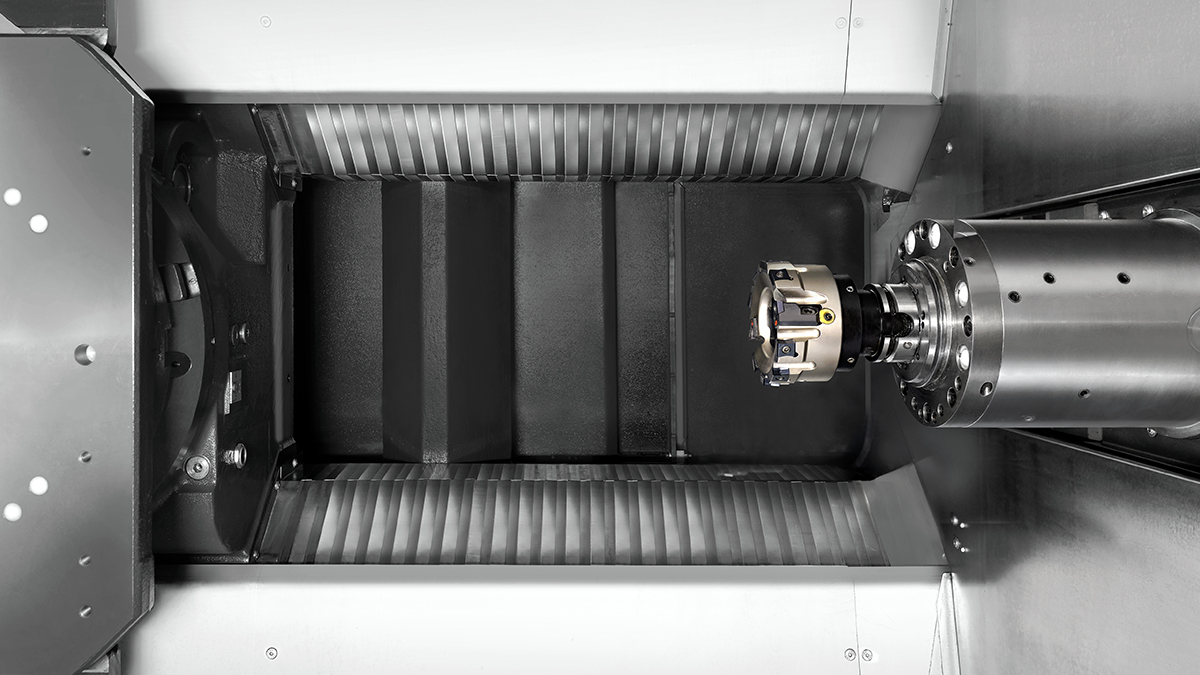

Unidades de trabalho

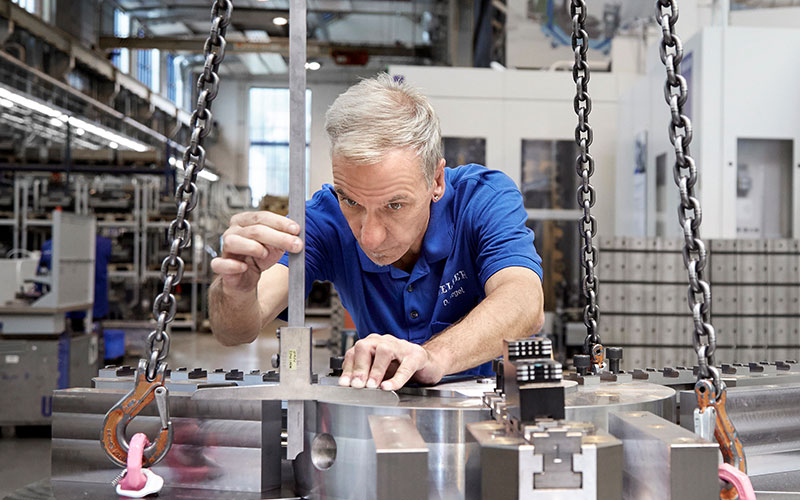

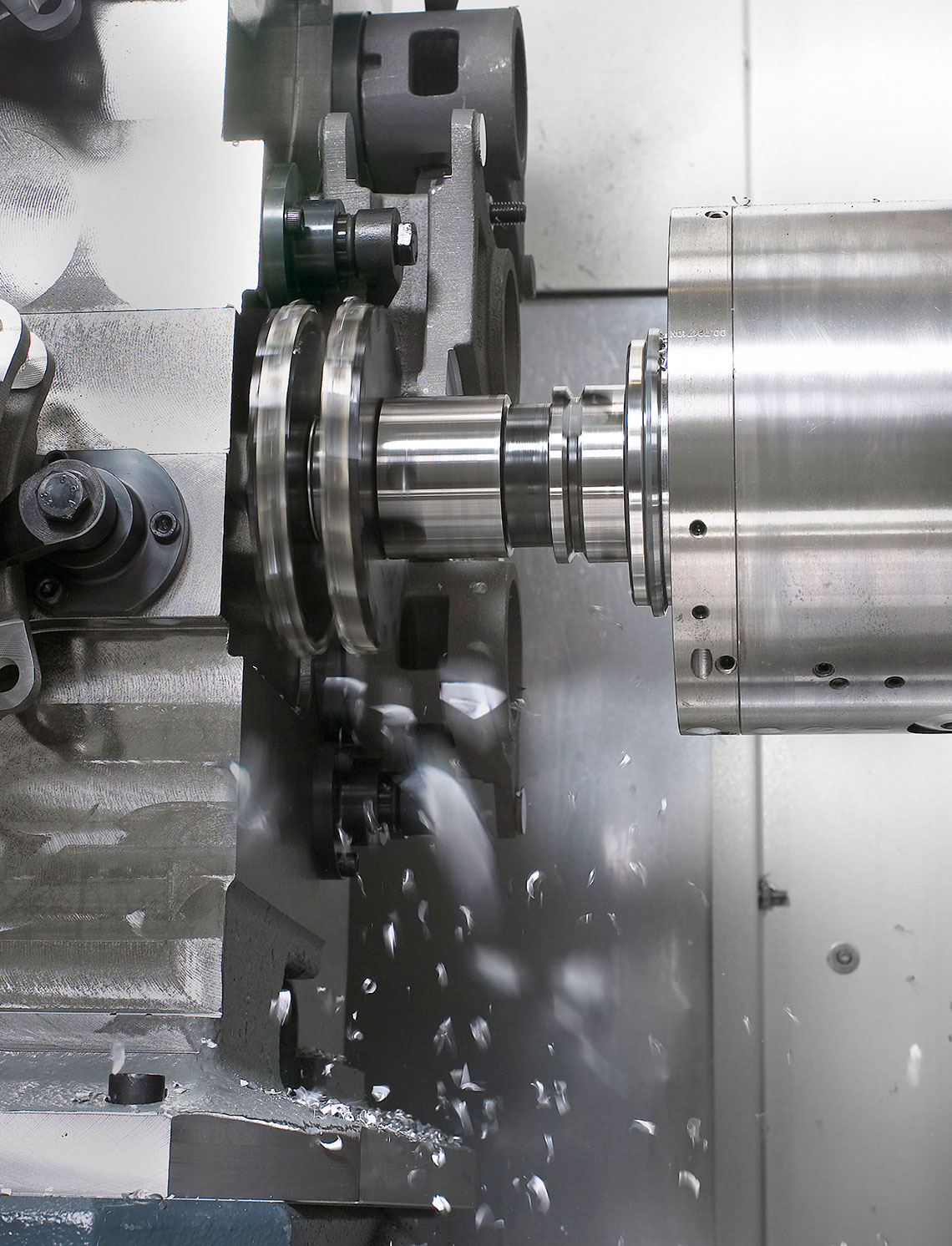

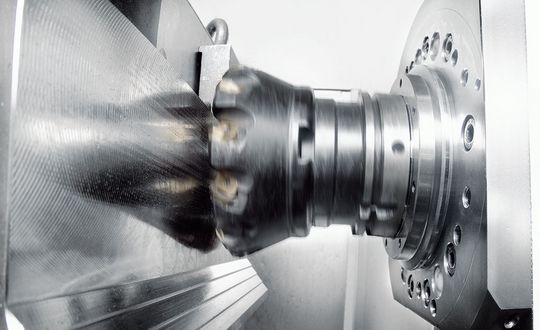

Os fusos “Made by HELLER” fazem parte dos destaques dos nossos centros de usinagem de 4 eixos da série H. Graças à excelência de fabricação, eles garantem a máxima qualidade de usinagem e, acima de tudo, a estabilidade de processos e o mais alto desempenho durante a usinagem. Vantagem especial: o sistema fuso-zero HELLER. Caso aconteça o pior, o fuso de trabalho pode ser substituído de forma rápida e fácil.

Unidades de trabalho robustas “Made by HELLER”

- Máximo desempenho durante a usinagem, graças a uma estrutura compacta e uma carcaça do fuso de dimensões robustas

- Precisão e estabilidade térmica graças à refrigeração permanente: agregado para refrigeração de precisão e compensação da dilatação térmica do fuso

- Carro guia estável, em ferro fundido, com amortecimento e rigidez para elevada dinâmica

- Pescoço delgado do fuso, para um mergulho perfeito na peça a usinar

- Fuso horizontal para uma queda de cavacos ideal

Substituição rápida e econômica do fuso

- Troca simples e sem grandes trabalhos de ajuste, através de fusos ajustados a zero

- Máxima disponibilidade da máquina, graças a tempos de reparo mínimos

- Solução de serviço econômica para um baixo “Total Cost of Ownership” (TCO)

- Custos mais baixos para peças de reposição devido à tecnologia de fuso-zero integrada

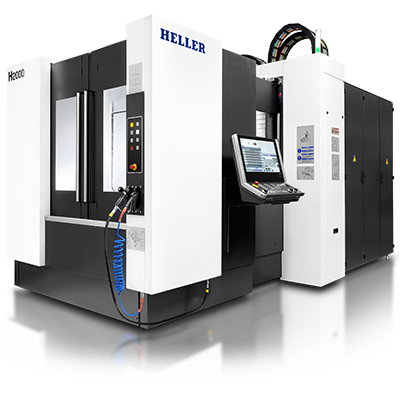

H 2000 – H 4000

3 unidades de trabalho com alojamento de ferramentas HSK-A 63

- Fusos INLINE com elevada velocidade de rotação, com até 18.000 min-1

- Torques de até 228 Nm (S6 40%)

- Inclui o novo fuso Dynamic Cutting, perfeito para o uso universal

- Fuso-zero HELLER

- Alojamentos de ferramentas SK 40/BT 40, alternativamente disponíveis para unidades de trabalho selecionadas

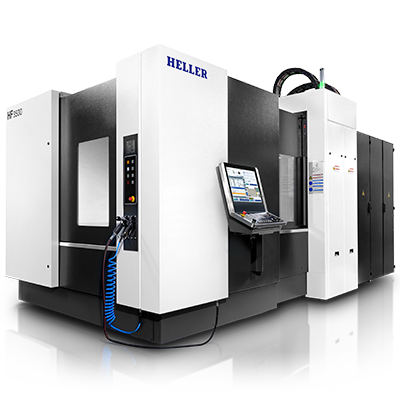

H 5000 – H 6000

3 unidades de trabalho com fusos INLINE e alojamento de ferramentas HSK-A 100

- Velocidades de rotação de até 13.000 min-1

- Fusos INLINE com elevado torque, com até 400 Nm (S6 40% (5 min))

- Inclui o novo fuso Dynamic Cutting, perfeito para o uso universal

- Fuso-zero HELLER

- Alojamentos de ferramentas SK 50/BT 50, alternativamente disponíveis para unidades de trabalho selecionadas

3 unidades de trabalho com transmissão por engrenagens e alojamento de ferramentas HSK-A 100

- Três unidades de trabalho com transmissão por engrenagens e torques de até 2.292 Nm (S6 40%)

- Velocidades de rotação de até 8.000 min-1

- Fuso-zero HELLER

- Alojamentos de ferramentas SK 50/BT 50, alternativamente disponíveis

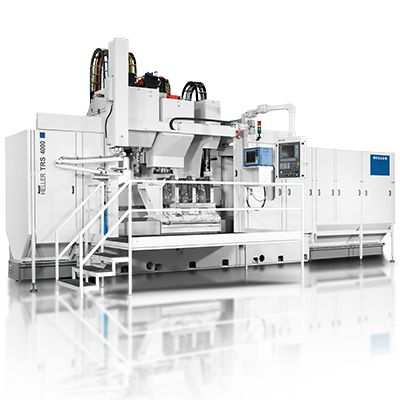

H 8000 – H 16000

5 unidades de trabalho com alojamento de ferramentas HSK-A 100

- Dois fusos de acionamento direto com velocidades de rotação de até 12.500 min-1

- Três unidades de trabalho com transmissão por engrenagens e torques de até 2.292 Nm (S6 40%)

- Alojamentos de ferramentas SK 50/BT 50, alternativamente disponíveis para unidades de trabalho selecionadas

Equipamento e funcionalidades de alto nível

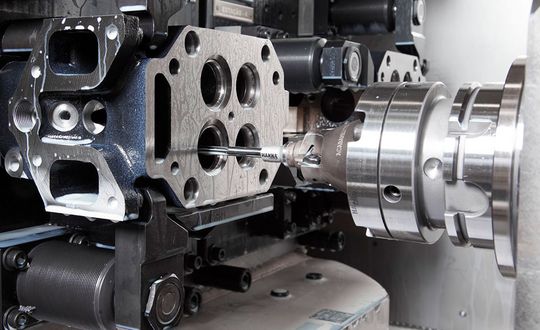

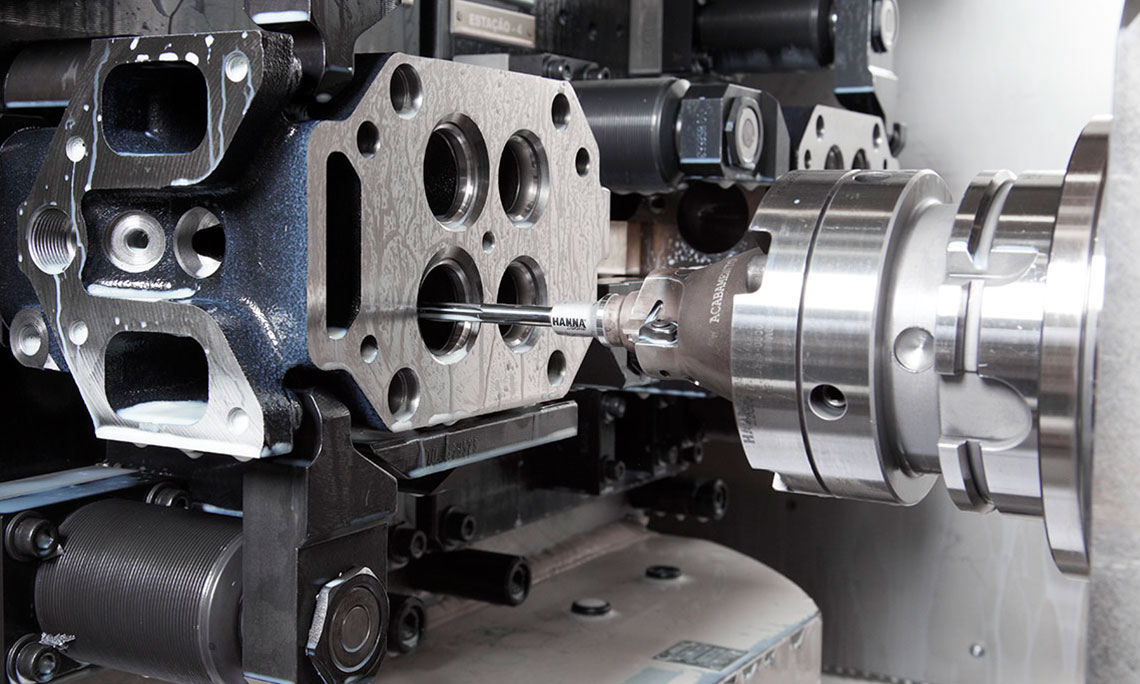

Sistema de eixo expansivo transversal HELLER

- Para o acionamento automático de ferramentas expansivas

- Controle expansivo de um eixo NC completo, integrado no comando da máquina (Eixo-U)

- Perfeito para o mandrilamento de perfis ou trabalhos de torneamento de faces

- Disponível para unidades de trabalho com alojamento de ferramentas HSK

Apoio para cabeçotes adicionais HELLER (MSK)

- Para o uso de cabeçotes adicionais, tais como cabeçotes angulares

- Base de apoio ampliada com apoio de três pontos

- Absorção de torque integrada e transferência de fluidos

Fixação adicional para cabeçotes adicionais HELLER

- Para a fixação adicional de cabeçotes adicionais no apoio para cabeçotes adicionais

- Estabilidade ideal durante o uso de cabeçotes adicionais e com forças de processo elevadas

- Disponível somente para unidades de trabalho com transmissão por engrenagem

Gerenciamento de ferramentas

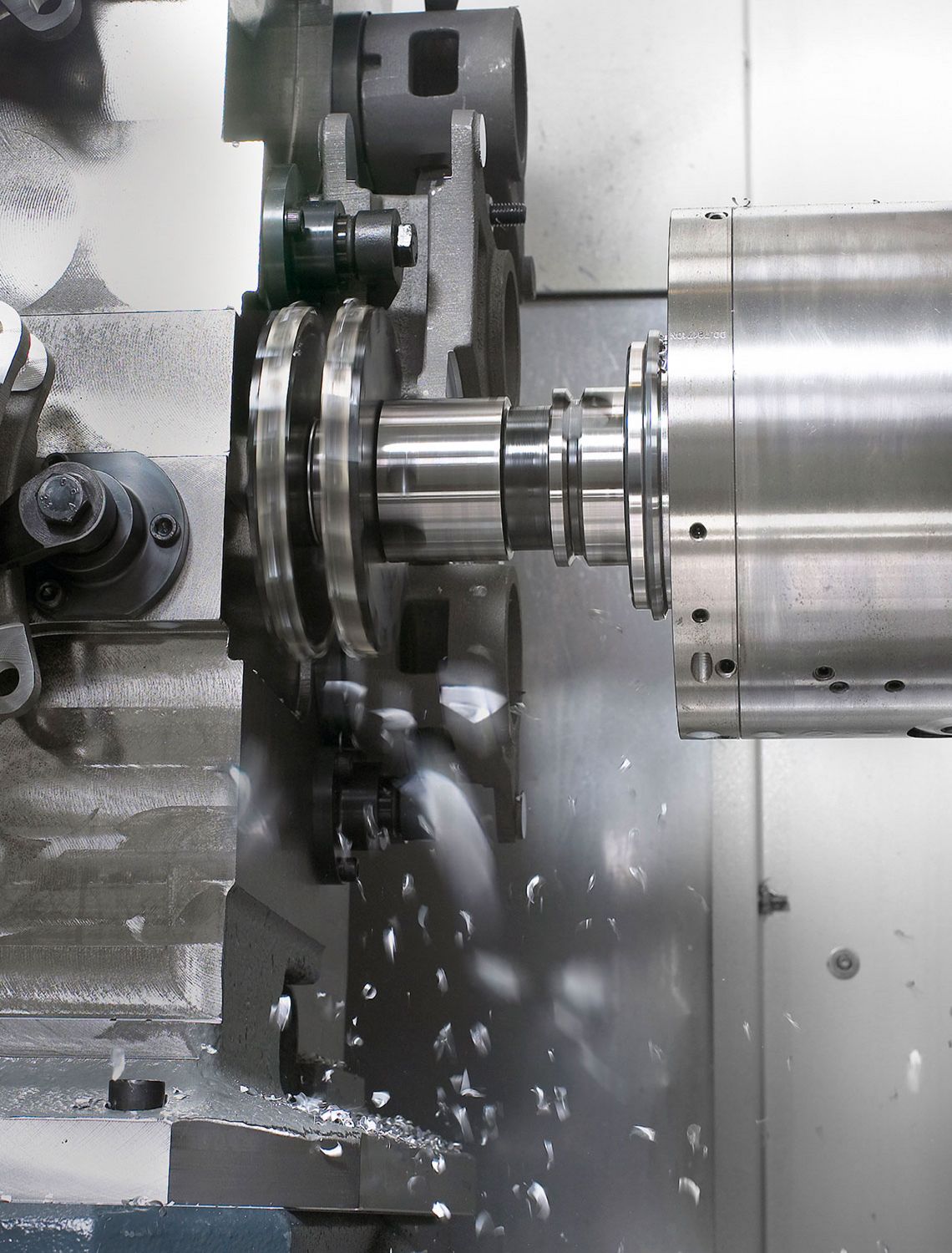

Tempos improdutivos reduzidos, é isso o que se pode esperar dos nossos centros de usinagem de 4 eixos da série H. O trocador de ferramentas com dois eixos NC permite a máxima precisão e uma sequência de movimentos ideal para tempos reduzidos de troca de ferramentas. Em combinação com a elevada dinâmica de eixos, isso resulta em tempos reduzidos de cavaco a cavaco.

Rápida disponibilização de ferramentas

- 4 magazines tipo corrente com até 240 lugares para máquinas com HSK-A 63 (SK/BT) à escolha

- 3 magazines tipo corrente com até 150 lugares para máquinas com HSK-A 100 (SK/BT) à escolha

- Movimentação estável das ferramentas, realizada por uma corrente dupla, com apoio em ambos os lados, para uma elevada dinâmica de deslocamento da corrente

- Disponibilização de ferramentas em paralelo ao processo de usinagem, para tempos reduzidos de troca de ferramentas

- Troca de ferramentas rápida para tempos reduzidos de cavaco a cavaco

- Dois eixos NC com princípio de elevação e giro, para uma elevada dinâmica e precisão

- Garra dupla estável para uma fixação segura mesmo para elevados pesos de ferramenta e torques na garra

- Alojamento de ferramentas em magazines fechados: proteção contra sujeira e apoio ideal durante o posicionamento

- Estação de carga de ferramentas com acessibilidade ideal, para um carregamento de ferramentas ergonômico e rápido

- Estação de disponibilização de ferramentas integrada para a disponibilização (em paralelo com o tempo operacional) da ferramenta subsequente e para tempos reduzidos de sequência de ferramentas

Elevada capacidade de armazenamento

- 1 magazine tipo prateleira com 375 lugares para máquinas com HSK-A 63

- 2 magazines tipo prateleira com até 425 lugares para máquinas com HSK-A 100 (SK/BT) à escolha

- Manuseio de ferramentas com carregador altamente dinâmico, para uma rápida disponibilização de ferramentas

- Troca de ferramentas rápida para tempos reduzidos de cavaco a cavaco

- Dois eixos NC com princípio de elevação e giro, para uma elevada dinâmica e precisão

- Garra dupla estável para uma fixação segura mesmo para elevados pesos de ferramenta e torques na garra

- Terminal de operação adicional na estação de carga de ferramentas

- Estação de carga de ferramentas com estação rotativa integrada com vários lugares, para o carregamento em paralelo com o tempo operacional

Troca de ferramentas rápida para tempos reduzidos de cavaco a cavaco

- Dois eixos NC com princípio de elevação e giro, para uma elevada dinâmica e precisão

- Garra dupla estável para uma fixação segura mesmo para elevados pesos de ferramenta e torques na garra

- Alojamento de ferramentas em magazines fechados: proteção contra sujeira e apoio ideal durante o posicionamento

- Estação de carga de ferramentas com acessibilidade ideal, para um carregamento de ferramentas ergonômico e rápido

- Estação de disponibilização de ferramentas integrada para a disponibilização (em paralelo com o tempo operacional) da ferramenta subsequente e para tempos reduzidos de sequência de ferramentas

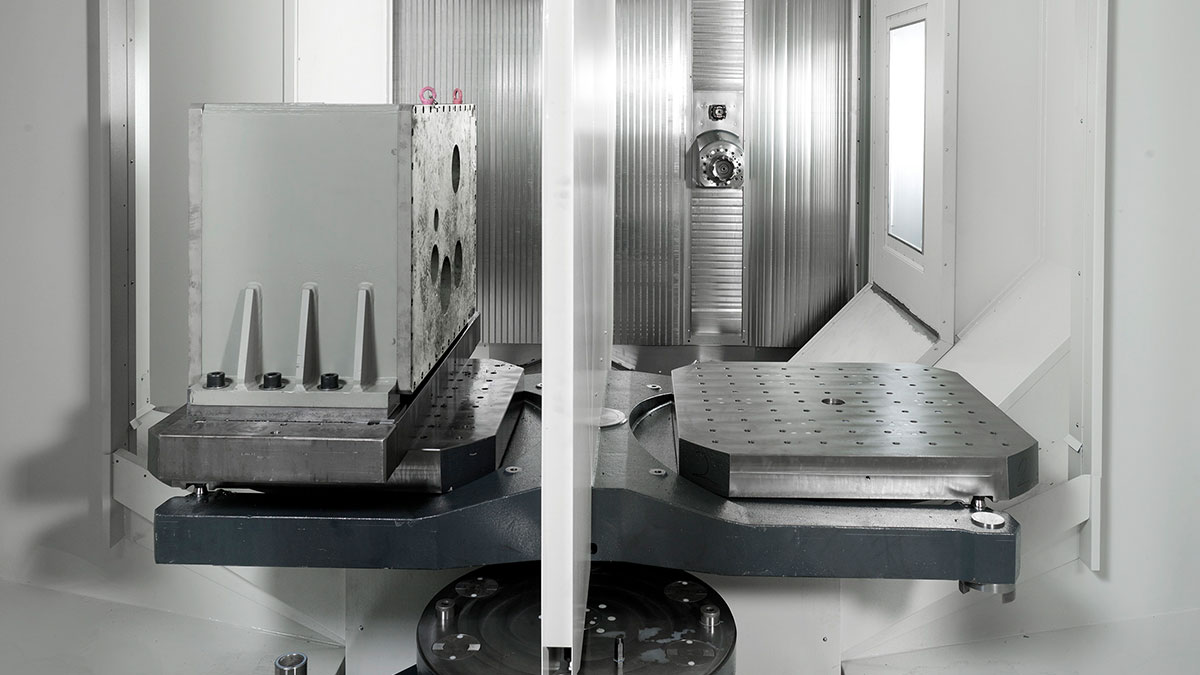

Gerenciamento de peças a usinar

No que diz respeito ao peso e tamanho das peças a usinar, os nossos centros de usinagem de 4 eixos da série H quase não conhece limites. O conceito de trocador de paletes da máquina permite uma carga útil de até 8 t. Mesmo com essas massas de peça a usinar, a série H da HELLER trabalha com alta precisão.

Trocador de paletes na versão standard — ideal para a produção seriada

- Trocador de paletes automático com princípio de elevação e giro

- Elevada carga útil máxima devido ao acionamento hidráulico robusto

- Aplicação de forças ideal em paletes para máquinas, devido à forma de garfo da ponte de elevação e giro

- Precisão de troca permanentemente elevada através de elementos de alinhamento robustos e o sopro abrangente das superfícies funcionais

- Paletes das máquinas com padrão de furação conforme a norma DIN e elementos de alinhamento padronizados, para uma montagem rápida de dispositivos de fixação

- Fixação hidráulica de paletes, segura, mesmo com forças de processo elevadas

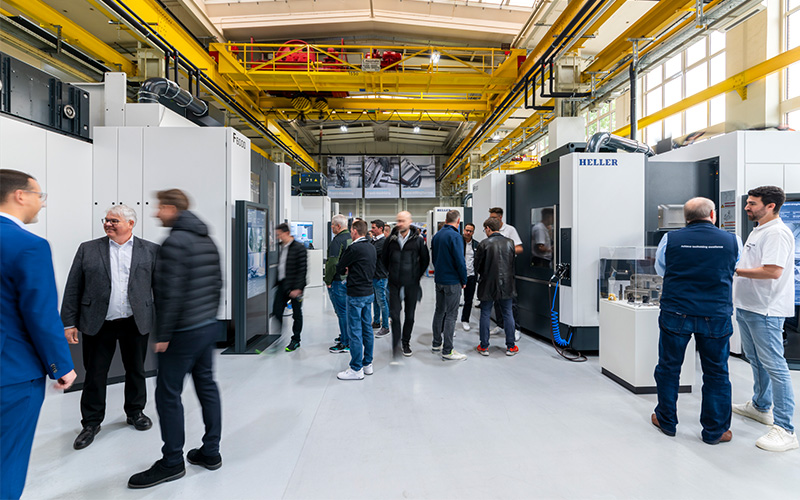

Automação

As soluções de automação da HELLER são conceitos individuais que desenvolvemos especificamente para sua produção. Nós analisamos suas necessidades e desenvolvemos uma solução com a qual você pode trabalhar, com o máximo de agregação de valor. Sempre que possível, recorremos a soluções padronizadas. Os centros de usinagem de 4 eixos da série H estão preparados para a automação de carga e descarga de paletes e de carga e descarga de peças a usinar.

Armazenamento de paletes para máquinas e carregamento automático de uma ou mais máquinas

- Sistemas de pool linear padronizados com até 15 lugares de armazenamento, conforme o tipo e tamanho (opcional)

- Interface de máquina padronizada, disponível para vários tamanhos de máquina (opcional)

- Tudo de uma única fonte: solução completa de rápida instalação e colocação em funcionamento

- Uso ideal da capacidade através da alimentação contínua de paletes em uma ou mais máquinas

- Isso garante uma maior eficiência econômica e uma maior flexibilidade na produção

- Vantagens especiais para tarefas de produção com um grande mix de peças e produção seriada com pequenos lotes

Opções

- Interface de computador central padronizada, para uma conexão ideal com o computador central

- Grande quantidade de funções e opções para o comando automatizado da produção

- Interface de fluidos para uma fixação hidráulica da peça a usinar

Carregamento e descarregamento automático de peças a usinar

- O manuseio de peças a usinar por robô alivia o operador

- Perfeita para a produção seriada

- Uso ideal da capacidade do centro de usinagem através da alimentação contínua de material

- Interface de máquina padronizada, para carregamento por robô na estação de carga (opcional)

Opções

- Interface de fluidos para uma fixação hidráulica da peça a usinar

- Controle de assento e controle de liberação

Abastecimento e descarte

Um processo de fresamento resulta sempre em cavacos. Isso é particularmente verdadeiro para os centros de usinagem de 4 eixos da série H: como centros de usinagem confiáveis e com extrema capacidade de carga, essas máquinas foram concebidas para a produção. Para assegurar a precisão de seus resultados durante todo o processo, temos uma solução eficiente para o descarte de cavacos.

Área central de abastecimento de fluidos no lado traseiro da máquina

- Manutenção simplificada com acessibilidade ideal, todas as unidades de alimentação com fácil visualização

- Lubrificação central à base de ar/óleo para componentes essenciais

- Bloqueio de ar e sopro direcionado de interfaces, para uma operação constantemente perfeita da máquina

- Interface de fluidos para a fixação hidráulica da peça a usinar com 60 bar (H 8000–H 16000), 80 bar (H 2000–H 6000) ou 200 bar (opcional)

- Pistolas de ar comprimido e de água integrada ao revestimento da máquina, na estação de carga de peças a usinar

Alimentação e filtragem eficientes de líquido refrigerante

- Equipamentos de refrigeração: filtro de papel ou filtro de retro lavagem com elevados volumes de tanque, disponível opcionalmente

- Alimentação interna de líquido refrigerante (IKZ) através da ferramenta, com uma alta pressão de 50 bar (opcional: 70 bar com conversor de frequência (FU))

- IKZ com até 7 estágios de pressão livremente programáveis, via programa NC

- Refrigeração externa da ferramenta com bicos de lavagem integrados no fuso

- Ducha da área de trabalho integrada com bocais ajustáveis para uma lavagem ideal da área de trabalho e

- refrigeração da peça a usinar

Opções

- Refrigerador de líquido refrigerante, para uma elevada estabilidade térmica e precisão

- Regulador de temperatura do líquido refrigerante

- Enchimento automático do equipamento de refrigeração

- Separador de óleo, para a separação do óleo de lubrificação para fora do tanque de líquido refrigerante

- IKZ 70 bar com conversor de frequência (FU)

Descarte de cavacos rápido

- H 2000–H 6000: queda livre de cavacos abaixo do fuso e transporte rápido para fora da área de trabalho com transportador de cavacos central

- H 8000–H 16000: descarte de cavacos através do uso de transportadores em espiral e um transportador linear de cavacos, transversal

- Versão: transportador de esteira de arraste ou de esteira articulada (opcional), selecionável dependendo da aplicação

- A lavagem da área de trabalho e a ducha da área de trabalho facilitam a rápida remoção de cavacos em máquinas com equipamentos de refrigeração

- Exaustor (opcional) para a exaustão da névoa do líquido refrigerante da área de trabalho

- As paredes laterais íngremes e as coberturas sanfonadas com efeito de autolimpeza impedem depósitos de cavacos

Tecnologia de comando

Operação intuitiva, programação simples e com funcionalidades práticas para facilitar o trabalho diário — é com isso em mente que um comando da máquina deve ser concebido. Nossos centros de usinagem de 4 eixos da série H oferecem duas opções de comandos CNC modernos dos fabricantes Siemens e Fanuc.

Siemens SINUMERIK 840D sl

- Unidade de controle principal em design tipo console na versão standard para os modelos de máquina H 2000–H 6000*

- Comando de alto desempenho para centros de usinagem, para as mais elevadas exigências de desempenho e precisão na usinagem

- Integrado de forma ideal e especificamente adaptado aos requisitos dos centros de usinagem HELLER

- Tecnologia de acionamento digital e arquitetura de sistemas moderna

- Interface do operador SINUMERIK Operate, para uma operação eficiente da máquina

- HELLER Operation Interface para ainda maior conforto na operação, na versão standard, para os modelos de máquina H 2000–H 6000*

Fanuc 31i-B

- Comando de alto desempenho para centros de usinagem, para as mais elevadas exigências de desempenho e precisão na usinagem

- Elementos de comando integrados de forma ideal na unidade de controle principal da máquina

- Reguladores de acionamento digitais e arquitetura de sistemas moderna

- Interface do operador Screen Display Function, para uma operação eficiente da máquina

- Software de comando iHMI para os modelos de máquina H 2000–H 6000

- A máxima exigência de precisão e confiabilidade

Interface do operador HELLER com gama de funções ampliada

- Unidade de controle principal em design tipo console, para o máximo conforto na operação em máquinas com comando Siemens

- Tela de 24” e função touch-screen, ideal para a exibição de documentos e desenhos

- Interface do operador HELLER Operation Interface com 4 áreas funcionais, para mais informações com fácil visualização

- Xtends orientados para a prática: ampliações HELLER com funções adicionais

- Painel de controle da máquina com botões e 3 overrides, para um controle ideal em todas as situações de operação

- H 8000–H 16000: unidade de controle principal em design tipo console, com tela de 24”, função touch-screen e HELLER Operation Interface

- Terminal de operação adicional na estação de carga de ferramentas

- Aparelho de comando manual HT2 ou HT8

- HELLER4Industry Connect e outros produtos

- Sistema de gestão de paletes para fixações múltiplas

- Estratégia de desvio

- Gestão de pedidos

- Processo automático de carga/descarga

- Torneamento da interpolação (IPT)

* Na versão standard para os modelos de máquina H 2000–H 6000. Disponível opcionalmente para H 8000–H 16000.

Operação e manutenção

Ao trabalhar com as máquinas HELLER da série H, você sentirá, todos os dias, quanta experiência em engenharia mecânica está inserida nesses centros de usinagem de 4 eixos. Seja na estação de carga de peças, ao carregar ferramentas, ao programar ou mesmo durante a manutenção — seu conforto, sua segurança e, acima de tudo, a produtividade de sua manufatura estão sempre em primeiro lugar.

Acessibilidade ideal a todas as áreas de trabalho, para uma operação e manutenção simples

- O conforto na operação e a ergonomia aumentam a produtividade

- Separação espacial entre as áreas de operação e as áreas de manutenção

- Elementos de comando robustos, para as condições mais adversas da produção diária

- Portas que deslizam facilmente e elementos de revestimento de chapa facilmente removíveis

Máximo conforto na operação tanto durante a preparação, como durante a produção

- Elementos de comando e máscaras de comando dispostos de forma ergonômica

- Boa visibilidade para a área de trabalho, graças ao visor de segurança de grande dimensão

- A porta da área de trabalho com guia linear, que desliza facilmente, abre também o teto da área de trabalho na área operacional

- Modos de operação 2 e 3 no escopo básico

Opções

- Aparelho de comando manual

- Dispositivo de assopramento da janela de operação, para uma clara visibilidade durante usinagens com líquido refrigerante

Preparação e carregamento em paralelo com o tempo operacional, graças ao trocador de paletes

- Portas grandes e que deslizam facilmente, para uma acessibilidade ideal durante os trabalhos de carregamento e preparação com guindaste ou sistemas de manuseio

- Estação de carga de peças a usinar bloqueável em etapas de 90°, com destravamento via pedal, manual e infinitamente giratória

- Elementos de comando e pistolas de fluidos facilmente acessíveis, integrados no revestimento da máquina

Opções

- Porta da estação de carga acionada automaticamente

- Estação de carga NC giratória automática

- Opções de software: processo automático de carga e descarga

Acessibilidade ideal, para um carregamento rápido de ferramentas

- Elementos de comando dispostos de forma ergonômica

- Estação de carregamento com a altura ideal e com função de liberação integrada, para um fácil manuseio

- Carregamento de ferramentas no magazine durante a usinagem

Opções

- Terminal de operação adicional na estação de carga de ferramentas

- Carregamento em paralelo com o tempo operacional

- Codificação de ferramentas via chip RFID

- Planejamento de necessidade de ferramentas HELLER TRP (Tool Requirement Planning), para a criação automática de listas de carregamento e descarregamento

Área central de abastecimento no lado traseiro da máquina

- Manutenção simplificada: todas as unidades de alimentação com fácil visualização, com boa acessibilidade

- Portas que deslizam facilmente e elementos de revestimento de chapa facilmente removíveis

- Acesso simples e direto ao armário elétrico

- Serviço de peças de reposição da HELLER com respostas rápidas

Opções

- Gerenciador de manutenção para planejamento de manutenção e suporte ao usuário diretamente na máquina

- HELLER TPS (Total Productive Services): Contratos de serviços para medidas de inspeção, manutenção e conservação

Dados técnicos

| Seleção de produtos | H 2000 | H 4000 | H 5000 | H 6000 | H 8000 | H 10000 | H 14000 | H 16000 | ||

|

Área de trabalho

X/Y/Z | mm | 630/630/630 | 800/800/800 | 800/800/800 | 1.000/1.000/1.000 | 1.250/1.200/1.100 | 1.600/1.400/1.300 | 2.400/1.600/1.600 | 2.400/1.600/1.600 | |

|

Velocidade de avanço rápido

X/Y/Z | Power (Speed) | m/min | 65 (80/80/90) | 65 (80/80/90) | 50 (65/65/72) | 50 (65/65/72) | 50 (60) | 45 | 41/45/45 | 41/45/45 | |

|

Aceleração

X/Y/Z | Power (Speed) | m/s² | 8 (10/10/12) | 8 (8/8/12) | 5 (7/7/10) | 5 (7/7/10) | 4 (5) | 4 | 3 | 3/3/2 | |

|

Tolerância de posicionamento Tp / At1) X/Y/Z | VDI/DGQ 3441 / ISO 230 | mm | 0,005 | 0,005 | 0,005 | 0,008 | 0,008 | 0,008 | 0,008 | 0,008 | |

|

Alojamento de ferramentas

SK/BT alternativamente disponível para unidades selecionadas | Tamanho | HSK-A 63 | HSK-A 63 | HSK-A 100 | HSK-A 100 | HSK-A 100 | HSK-A 100 | HSK-A 100 | HSK-A 100 | |

|

Tempo de cavaco a cavaco2) t₂,₃ | VDI 2852 | Power (Speed) | s | 2,5 (2,2) | 2,8 (2,3) | 3,4 (3,0) | 3,6 (3,2) | 4,5 (4,3) | 5,5 | 6,7 | 6,7 | |

|

Superfície de fixação

Tamanho nominal | mm | 400 x 500 | 500 x 630 | 630 x 630 | 630 x 630 | 800 x 800 | 1.000 x 1.000 | 1.000 x 1.000 | 1.250 x 1.600 | |

|

Dimensão da peça a usinar

Diâmetro x altura | mm | Ø 720 x 850 | Ø 900 x 1.000 | Ø 900 x 1.000 | Ø 1.000 x 1.200 | Ø 1.250 x 1.400 | Ø 1.400 x 1.600 | Ø 1.400 x 1.800 | Ø 2.000 x 1.725 | |

|

Capacidade de carga

Power (Speed) | kg | 800 | 1.400 | 1.400 | 1.400 | 2.000 (1.250) | 4.000 | 4.000 | 8.000 | |

|

Comando da máquina

Siemens SINUMERIK 840D sl / Fanuc 31 i-B | Siemens/Fanuc | Siemens/Fanuc | Siemens/Fanuc | Siemens/Fanuc | Siemens/Fanuc | Siemens/Fanuc | Siemens/Fanuc | Siemens/- |

( ) = valores opcionais

- = não disponível

1) imprecisão de posicionamento

2) aplica-se ao Siemens SINUMERIK 840D sl

Downloads

Em nosso Centro de Downloads, você encontra todos os materiais informativos sobre nossa empresa, nossos produtos e serviços, em resumo.

Contato

Contato

Vendas e Serviços

Você tem perguntas sobre nossos produtos e serviços? Entre em contato conosco, estamos a sua disposição! Beneficie-se de nossa rede global HELLER com parceiros competentes em vendas e serviços, bem próximo a você.

Encontre aqui seu contato personalizado, sempre próximo de você.

Nenhum resultado pôde ser encontrado.

Você também pode estar interessado nesse conteúdo

HELLER Newsletter

Com a newsletter da HELLER, informamos você sobre todos os temas atuais relativos a nossa empresa, nossos produtos e serviços, assim como sobre as próximas feiras e eventos. Inscreva-se agora e não perca nenhuma notícia do Grupo HELLER!